Eksploatacja silników elektrycznych na przykładzie silników napędzających pompy

Artykuł zawiera kilka praktycznych uwag i spostrzeżeń dotyczących eksploatacji indukcyjnych silników elektrycznych napędzających pompy i agregaty pompowe. Uwagi te dotyczą głównie silników średnich i dużych mocy zawierających się w przedziale mocy od 100 do kilkuset kW. Powinny być pożyteczne dla personelu (szczególnie branży mechanicznej) nadzorującego pracę tych zespołów.

Poniższy artykuł jest chroniony prawem autorskim. Kopiowanie lub powielanie zawartych w nim treści oraz zdjęć bez zgody autora jest zabronione.

Poruszane problemy można podzielić na kilka grup, są to między innymi:

- przeciążanie, przegrzewanie się,

- drgania,

- montaż sprzęgieł,

- smarowanie gniazd łożyskowych,

- przyczyny niesprawności.

Przeciążanie, przegrzewanie się

Często w warunkach eksploatacyjnych występuje podwyższona temperatura pracy silnika, a najczęstszymi przyczynami są: zmienione warunki zasilania, nadmierne obciążenie momentem na wale silnika, warunki klimatyczne pracy zespołu silnik-pompa, duża ilość częstych rozruchów.

Zmiany warunków zasilania, polegają najczęściej na obniżeniu napięcia zasilania. Przykładowo zmiana w granicach 5% wywołuje liniowy wzrost prądu obciążenia, wzrost strat i temperatury uzwojenia w kwadracie przyrostu prądu. Zdarzają się silniki produkowane na napięcie wyższe niż w rzeczywistości są później zasilane. Przykładem mogą być silniki indukcyjne trójfazowe produkowane na napięcie 400 V, a zasilane z sieci 380 V. Trwałe obniżenie napięcia może powodować kumulację ciepła, istniejący system chłodzenia silnika nie zawsze może sprostać odbiorowi tego ciepła.

Inną przyczyną przegrzewania się silnika jest jego nadmierne przeciążanie momentem spowodowane warunkami eksploatacji agregatu pompowego tj. uszkodzeniami mechanicznymi pompy, które nie zawsze ujawniają się zewnętrznie w pierwszej fazie pracy. Są to:

- przycieranie się łożysk pompy kiedy czynnik przepływowy chłodzi je nadmiernie, które nie zawsze objawia się to nadmiernymi drganiami i wzrostem temperatury łożysk, a jedynym zauważalnym objawem jest nadmierny wzrost prądu obciążenia silnika,

- przycieranie się uszczelnień pompy ( zwłaszcza sznurowych przy nadmiernym docisku ),

- przycieranie się wirnika o korpus (występuje zwłaszcza w pompach o długich wałach) powodujące pulsowanie prądu obciążenia silnika ,

- zmiana warunków napływu czynnika przepływającego przez pompę może powodować znaczny wzrost obciążenia silnika pompy przekraczający założenia projektowe (zmiana przekrojów rurociągów po pracach remontowych, zmniejszenie oporów przepływu w samej pompie poprzez wygładzenie korpusu itp).

Wymienione powyżej przyczyny powodują nadmierny wzrost momentu obciążenia na wale silnika, co w dalszej kolejności powoduje wzrost prądu obciążenia, który może przekroczyć prąd znamionowy silnika, a w konsekwencji powodować przegrzewanie jego wirnika. Nadmierne nagrzewanie wirnika może być nawet przyczyną wytapiania prętów wirnika. Nadmierny wzrost temperatury silnika jest również częstą przyczyną pogarszania się stanu technicznego gniazd łożyskowych oraz układu izolacyjnego silnika.

Inna przyczyną nagrzewania się silnika są warunki klimatyczne (warunki chłodzenia), w jakich pracuje silnik. Nadmierna temperatura otoczenia pracy silnika może być przyczyną pogorszenia chłodzenia.

Istotną rolę odgrywa również wilgotność pomieszczenia, w którym pracuje silnik. Niedostosowanie klasy izolacji do wilgotności otoczenia silnika może powodować doziemianie układu zasilania co w konsekwencji powoduje niesymetrię zasilania, a w dalszej kolejności nadmierne nagrzewanie się silnika. Dotyczy to głównie silników na napięcie zasilania 380 V, 400 V.

Kolejną przyczyną nagrzewania się silnika jest nadmierna ilość rozruchów w krótkim czasie. Dobór silnika do pompy powinien między innymi przewidywać rodzaj pracy w jakim będzie on użytkowany. Stałe czasowe nagrzewania się silnika powinny być dostosowane do rodzaju pracy: ciągłej, przerywanej, dorywczej. Praca zespołu pompa-silnik musi być dostosowana do dopuszczalnej dla silnika ilości rozruchów w określonym przedziale czasu, tak żeby układ chłodzenia silnika mógł ten nadmiar ciepła odprowadzić.

Drgania

Kolejnym zjawiskiem, który wywołuje nadmierne zużywanie się silnika lub jego częste uszkadzanie są jego nadmierne drgania. Drgania te mogą powodować uszkadzanie się elementów klatki wirnika (np. luzowanie się prętów w pierścieniach mocujących); luzowanie się blach żelaza czynnego stojana; uszkadzanie połączeń (mostków) cewek silnika i wyprowadzeń zasilania; uszkadzanie się gniazd łożyskowych i łożysk.

Przyczyny drgań silnika mogą być wewnętrzne i zewnętrzne. Jeżeli chodzi o przyczyny wewnętrzne to mogą nimi być: niesymetria szczeliny pomiędzy wirnikiem a stojanem, brak filmu olejowego w łożyskach, niesymetria napięć zasilania, złe wyważenie wirnika, nieprawidłowe posadowienie silnika na fundamencie; częstą przyczyną jest też zjawisko miękiej łapy.

Jeżeli chodzi o przyczyny zewnętrzne to są nimi: złe osiowanie przy połączeniu pompa-silnik, przenoszenie się drgań z pompy na silnik poprzez wał, przenoszenie się drgań z innych obiektów poprzez fundament (sąsiednie urządzenia o nadmiernych drganiach, drgania rurociągów w pobliżu miejsca zainstalowania pompy). Kolejną przyczyną nadmiernych drgań może być złe wykonanie fundamentu, na którym posadowiony jest silnik (mała wielkość masy fundamentu, niejednorodność wykonania fundamentu), źle osadzone kotwy w fundamencie mocujące silnik, itp.

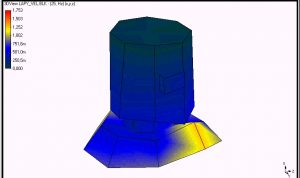

Zdarzają się błędy projektowe przy połączeniu silnika z pompą. Może być tak, że sam silnik i pompa wykonane są poprawnie ale element łączący te dwa urządzenia jest dobrany wadliwie (np. zbyt mała sztywność). Na rysunku nr 1 przedstawiono pojedynczy obraz animacji komputerowej odkształcającego się elementu połączenia w czasie pracy, dla pierwszej harmonicznej częstotliwości drgań (obrotowej) W tym wypadku wykorzystanie analizy komputerowej pracy układu pompa-silnik pozwoliło na wykrycie błędu konstrukcyjnego. Rysunek 2 przedstawia silnik przed modernizacją połączenia, rysunek 3 po modernizacji.

Rys 1. Animacja komputerowa pracy silnika 6 kV, o mocy 1000 kW napędzającego pompę kondensatu. Żółty i pomarańczowy kolor obrazuje odkształcenie elementu łączącego pompę z silnikiem, silnik pracuje w układzie pionowym. Odkształcenie jest zobrazowane dla częstotliwości obrotowej (25 Hz)

Rys 2. Silnik 6kV P=1000kW przed modernizacją

Rys 3. Silnik 6kV P=1000kW po modernizacji

Eksploatacja węzłów łożyskowych w silniku

Silnik napędzający pompę jest urządzeniem elektromechanicznym; oprócz części elektrycznych, jakim są uzwojenie stojana i klatka wirnika silnik zawiera elementy czysto mechaniczne, jakim są węzły łożyskowe. Przytoczone zostanie tu tylko kilka uwag związanych z łożyskami tocznymi. Na jakość pracy tych węzłów wpływa odpowiedni dobór łożysk oraz sposób ich eksploatacji. Poprawną eksploatację łożysk zapewnia kontrola odpowiedniego smarowania (odpowiednia warstwa filmu olejowego). Ważne jest również przestrzeganie kontroli temperatury pracy łożysk. Temperatura nie powinna przekroczyć wartości jaką dopuszcza producent w czasie wstępnego podgrzania łożyska podczas jego zakładania na wał silnika (z reguły temperatura ta nie może przekroczyć temperatury 120º C). Oczywiście nagrzewanie łożysk przed założeniem na wał winno odbywać się przy pomocy nagrzewarek indukcyjnych.

Temperatura pracy smarów użytych do smarowania łożysk nie może przekroczyć temperatury kroplenia.(przejście smaru w stan ciekły). Obecnie jednak większość używanych smarów ma temperaturę kroplenia wyższą od dopuszczalnej temperatury pracy łożysk.

Ważne jest również żeby w czasie ruchu próbnego, po wymianie łożysk (dot. łożysk wałeczkowych) nie doprowadzić do ślizgana się elementów tocznych (wywołują one piski w łożysku), które w fazie wstępnej niszczą łożysko. W związku z tym wskazane jest sztuczne dociążenie łożyska (np. przez dociążenie łożyska ciężarem wirnika przy obniżonej prędkości obrotowej).

Montaż sprzęgieł i osiowanie

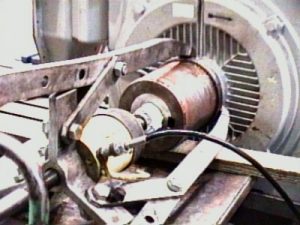

Istotnym elementem wpływającym na jakość pracy silników jest odpowiedni montaż sprzęgła na wale silnika, jak również wcześniej wspomniane osiowanie wałów silnika i pompy. Montaż sprzęgieł powinien odbywać się z zachowaniem reguł technologicznych tzn. sprzęgła powinny być nagrzewane indukcyjnie przed założeniem, również montaż i demontaż powinien być wykonywany przy użyciu specjalistycznego sprzętu, jakim są ściągacze i siłowniki hydrauliczne do tych ściągaczy, rys 4, 5 i 6.

Rys 4. Grzanie sprzęgła

Osiowanie ma istotny wpływ na poprawność pracy zespołu silnik-pompa. Stwierdzić można, że ponad połowa wszystkich uszkodzeń zespołów silnik-pompa spowodowana jest przez niewłaściwe ich ustawienie, a więc przy niewspółliniowości wałów. Przy poprawnej współliniowości wałów osie ich obrotów pokrywają. Niewspółliniowość (skoszenie, przesunięcie równoległe) powoduje obciążenie wału zmiennymi siłami oraz reakcjami maszyny w postaci zmian dynamicznych, np. zwiększenie amplitudy drgań. Niewspółliniowość elementów maszyn może wynikać z niewłaściwego ustawienia maszyny, błędów konstrukcyjnych, nieprawidłowej obróbki mechanicznej elementów, odkształceń cieplnych, pęknięć, osiadania fundamentów.

Rys 5. Siłownik specjalistyczny do zdejmowania łożysk i sprzęgieł

Rys. 6. Demontaż sprzęgła

Podsumowanie

Przyczyny niesprawności indukcyjnych silników elektrycznych używanych do napędu wszelkiego rodzaju pomp są z reguły przyczynami zewnętrznymi. Sama konstrukcja indukcyjnego silnika elektrycznego jest nieskomplikowana i w sasadzie wyklucza jego awaryjność. Prostota konstrukcji znacznie ułatwia czynności eksploatacyjne, które głównie sprowadzają się do okresowego smarowania łożysk, pomiarów elektrycznych uzwojenia stojana i wirnika (dot. silników pierścieniowych). Przyczyny wewnętrzne niesprawności silnika odnoszą się przeważnie do ukrytych wad produkcyjnych, dlatego wskazane jest przed zabudowaniem silnika na stanowisku pracy sprawdzić go na odpowiedniej stacji prób. Sprawdzając silnik przed jego zabudowaniem uniknie się wielu niespodziewanych awarii.

Znacznie częściej występują niesprawności spowodowane przyczynami zewnętrznymi. Potwierdzają to wieloletnie doświadczenia eksploatacyjne. Najczęściej przyczynami zewnętrznymi są uszkodzenia urządzenia napędzanego wywołujące przeciążanie silnika, lub jego nadmierne drgania, które destrukcyjnie wpływają na poprawną pracę silnika. Dlatego wskazany jest cykliczny monitoring diagnostyczny polegający na pomiarze drgań i temperatury pracy silnika. Może on ustrzec nas od nieprzyjemnych niespodzianek. Często zdarza się bowiem, że samo awaryjne odstawienie agregatu pompowego może wygenerować koszty kilkakrotnie przekraczające koszt uszkodzonego silnika.

Literatura

- ŁAWROWSKI Z.: Diagnostyka silników klatkowych wysokiego napięcia w energetyce na przykładzie Elektrowni Opole. Rozprawa doktorska, Politechnika Śląska, Gliwice 1999.

- ŁAWROWSKI Z.: Doświadczenia powodziowe dotyczące stanu izolacji silników wysokiego napięcia. Konferencja 4SPE – 98. Wiadomości Elektrotechniczne 1998 nr 4

- ŁAWROWSKI Z: Zastosowanie techniki termowizyjnej w Elektrowni Opole. Energetyka 1996 nr 12

- HICKIEWICZ J.: Diagnostyka maszyn elektrycznych indukcyjnych. Informator Instytutu Wojsk Lotniczych. III Krajowa Konferencja „Diagnostyka techniczna urządzeń i systemów”. Szczyrk 1995

- HICKIEWICZ J i inni.: Praca naukowo badawcza „Opracowanie metody i technologii diagnozowania stanu izolacji silników indukcyjnych WN”. Elektrownia Opole, czerwiec 1992

- DWOJAK J, RZEPIELA M.: Diagnostyka drganiowa stanu maszyn i urządzeń. Przewodnik praktyczny. Wydawnictwo Gamma-Warszawa 1999.

- Polska Norma PN-IEC 34-1

- Polska Norma PN –72/E-04272